Inom den industriella tillverkningsvärlden är gapet mellan en designfil och en färdig produkt ofta fyllt med oförutsedda tekniska utmaningar. För inköpschefer och produktingenjörer är det primära problemet inte bara att hitta en leverantör som kan skära metall; det handlar om att hitta en partner som förstår hur strikta toleranser och materialval påverkar slutproduktens livscykel.

Oavsett om du installerar högspänningsställverk i en fabrik eller energilagringssystem i en kustöken, är din hårdvaras integritet helt beroende av precisionen i tillverkningsprocessen.

Ett av de vanligaste problemen i Tillverkning av plåtkapslingar är felhanteringen av toleransuppbyggnad. På en enskild detalj kan en avvikelse på +/- 0,2 mm verka försumbar. Men när man monterar ett serverrack med flera delar eller ett modulärt styrskåp ackumuleras dessa avvikelser.

Om en leverantör inte strikt följer ISO 2768-m (eller strängare) standarder blir effekterna i efterföljande led kostsamma:

Ökad monteringstid: Tekniker slösar timmar på att fila ner kanter eller tvinga fram hål som ska justeras.

Äventyrad IP-klassning: Glapp i svets- eller böjfogarna gör att fukt tränger in, vilket är ödesdigert för utomhuselektronik.

Termisk ineffektivitet: Dålig kontakt mellan chassit och kylflänsar minskar avledningseffektiviteten.

Nedan följer en jämförelse av standard- kontra precisionstillverkningstoleranser och deras inverkan på monteringseffektiviteten:

| Toleransstandard | Typisk tillämpning | Tillverkningsmetod | Monteringspåverkan |

| +/- 0,5 mm | Allmänna konsoler, enkla lådor | Plasma/Standardstansning | Hög risk för feljustering i komplexa monteringar. |

| +/- 0,1 mm | Anpassade plåtchassi | Laserskärning / CNC-bockning | Sömlös passform; minskar monteringsarbetet med ~30 %. |

| +/- 0,05 mm | Flyg-/medicinska kapslingar | Högprecisionslaser / bearbetning | Perfekt utbytbarhet; inget efterarbete krävs. |

Uppnå den +/- 0,1 mm-standard som krävs för en högdensitetsprodukt Anpassade plåtchassi kräver automatiserade bockningscentraler utrustade med vinkelmätningssystem. Dessa system korrigerar automatiskt metallens återfjädring i realtid, vilket säkerställer att en 90-gradersböjning är exakt 90 grader, oavsett variationer i materialbatchen.

När man går från inomhuselektronik till Batterikapslingar för utomhusbruk, förändras de tekniska kraven drastiskt från "anpassning" till "överlevnad". Energilagringssystem används ofta i tuffa miljöer – avlägsna solcellsparker, laddningsstationer för elbilar eller industriområden med hög förorening.

Materialvalet avgör om en kapsling håller i 2 år eller 20 år. Många projekt misslyckas eftersom specifikationen krävde "Standardkolstål" utan att beakta den specifika miljökorrosivitetskategorin (C3, C4 eller C5).

Jämförande data om korrosionsbeständighet:

Elektrogalvaniserat stål (SECC): Lämplig för inomhusbruk. Vid användning utomhus, även med pulverlackering, börjar kantkorrosion vanligtvis inom 24–36 månader i fuktiga klimat.

Aluminium 5052/6061: Utmärkt förhållande mellan styrka och vikt. Bildar naturligt ett skyddande oxidlager. Idealisk för värmeavledning men kräver noggrann svetsning för att undvika sprickbildning.

Rostfritt stål 304/316L: Guldstandarden för utomhusbatterikapslingar. Medan råmaterialkostnaden är 3–4 gånger högre än för kolstål, är underhållskostnaden över en 10-årsperiod nära noll.

Vi rekommenderar följande material- och ytbehandlingskombinationer baserat på installationsmiljön:

| Miljö | Rekommenderat material | Ytbehandling | Förväntad livslängd |

| Inomhus-/klimatkontrollerad | Kallvalsat stål (SPCC) | Pulverlackering (60-80μm) | 15+ år |

| Utomhus / Stadsmiljö | Zintec / Galvaniserat stål | Zinkprimer + Polyesterpulver | 10–15 år |

| Utomhus / Kustnära (hög salthalt) | Rostfritt stål 316L | Passivering / Borstad | 20+ år |

För artiklar som precisionsdosor för högspänningskabel eller de lufttäta luftkammardosorna som visas i vår portfölj är traditionell manuell svetsning ofta otillräcklig. Manuell svetsning introducerar inkonsekventa värmezoner, vilket leder till skevhet – en mardröm för att bibehålla den planhet som krävs för Bakplan för anpassade plåtchassi.

Modern tillverkning av plåtkapslingar använder robotiserad lasersvetsning. Denna teknik erbjuder tydliga fördelar för högvärdiga komponenter:

Låg värmetillförsel: Lasersvetsning skapar en smal värmepåverkad zon (HAZ), vilket minimerar termisk distorsion. Detta är avgörande vid svetsning av tunnt rostfritt stål (1,0 mm - 1,5 mm).

Hermetiska tätningar: För batterilådor som kräver IP66- eller IP67-klassning ger kontinuerlig lasersvetsning en enhetlig, icke-porös söm som förhindrar vatten- och dammintrång utan behov av alltför stora silikontätningsmedel.

Estetik: Svetssträngen är slät och kräver minimal slipning, vilket bevarar ytbeläggningens integritet.

En ofta förbisedd aspekt av tillverkning är hur tillverkningsmetoden stöder värmehantering. Ett specialanpassat plåtchassi innehåller ofta värmegenererande komponenter som nätaggregat, processorer eller växelriktare.

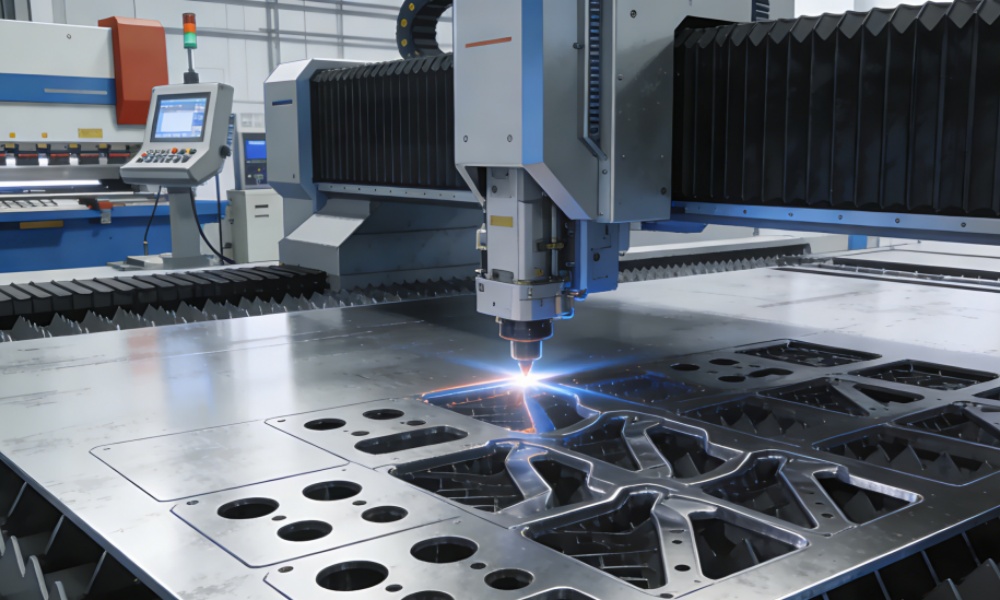

Tillverkare måste kunna producera komplexa ventilationsmönster utan att deformera plåten. Att använda en revolverstanspress med klusterverktyg möjliggör hexagonala perforeringsmönster med hög densitet (som erbjuder 60 % öppen yta för luftflöde) samtidigt som strukturell styvhet bibehålls. Laserskärning, även om den är exakt, kan vara för långsam för tusentals små hål. Därför är en hybridmetod – stansning för ventilation och laser för konturer – ofta den mest kostnadseffektiva lösningen för storskalig chassiproduktion.

Att lita på en tillverkare kräver insyn i deras kvalitetssäkringsprotokoll (QA). En dimensionskorrekt del som inte klarar beläggningsvidhäftningstester är fortfarande en misslyckad del.

För utomhusbatterikapslingar är den kritiska kvalitetskontrollen saltspraytestet (ASTM B117). En pålitlig tillverkare bör utföra detta internt eller via tredjepartslaboratorier.

Standard QC-protokoll för industriella kapslingar:

Kontroll av inkommande material: Verifiering av tjocklek och kemisk sammansättning.

Första artikelinspektion (FAI): CMM-verifiering (koordinatmätmaskin) av alla kritiska dimensioner och hålpositioner.

Processinspektion: Realtidsövervakning av böjningsvinklar och svetsgenomträngning.

Slutför testning:

Kostnadsminskningar bör komma från designoptimering (DFM), inte från att ta genvägar när det gäller material. Att till exempel ersätta svetsning med nitning i icke-strukturella områden kan minska arbetskostnaderna med 20 %. På liknande sätt minskar kassationsnivåerna genom att designa delar som effektivt kan kapslas på en rå metallplåt.

När du samarbetar med en tillverkningspartner, be om en DFM-rapport innan produktionen påbörjas. En proaktiv granskning kan identifiera funktioner som driver upp kostnaderna i onödan – såsom djupa, smala spår, hålstorlekar som inte är standard eller omöjliga böjningsradier – vilket gör att du kan modifiera designen för billigare och snabbare produktion.

Lämna ett meddelande

Skanna till Wechat/Whatsapp :